锂离子电池的循环稳定性受到材料、电极和电池级老化机制的限制。老化机制包括锂沉淀、固体电解质界面增长和电极涂层的粘合剂失效。老化可以通过环境温度控制、充电协议或电解质添加剂来防止。然而,圆柱形锂离子电池也有一个老化机制,其形式是循环后线圈核心内部的机械变形,这种内部变形通常是由不均匀性引起的。

圆柱形电池的极耳设计可以改善这种内部不均匀性和卷芯的机械变形。一般来说,圆柱形电池的极板涂层是断断续续的,在箔片上留出一个区域用于焊接极耳,焊接极耳之后是一个胶带。此时,焊接的铜或铝极耳片的厚度通常为100-200μm,远远高于箔片厚度(铜:≈10-15μm;铝:10-27μm)和电极涂层厚度(≈35-100μm),相对较厚的极耳片焊接在卷制的电芯内,容易造成卷制电芯的形变。此外,极耳的位置设计也很关键,它将直接影响电流密度分布和温度分布,如果电流密度或温度分布不均匀,也会造成电池的老化失效。

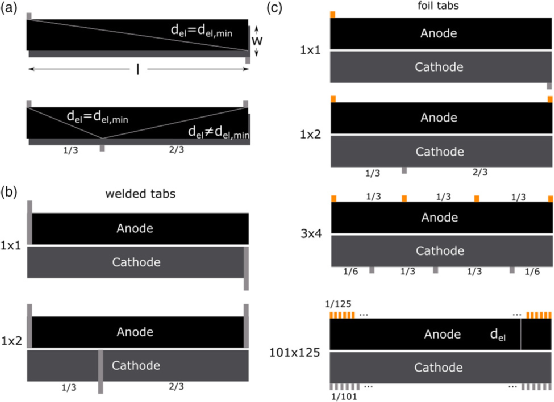

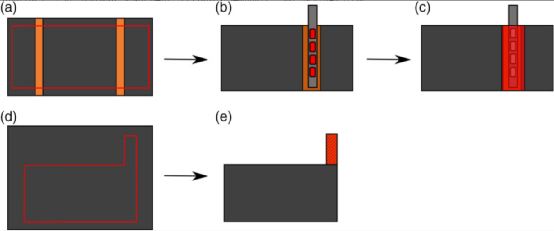

因此,极耳的设计需要考虑这两个方面:(1)不在线圈芯内引入相对较厚的极耳片,通过在极耳的一端留下突出的箔片作为极耳,如图1所示;(2)设计多个极耳,极端情况是全极耳,即极耳的一端的箔片完全留白作为极耳。下面以21700电池为例,说明这两种改进效果。

如图2所示,分别设计了焊接极耳:1✕1(1个正极耳,1个负极耳)和1✕2(1个正极耳,2个负极耳);铝箔极耳:1✕1、1✕2、3✕4和101✕125(101个正极耳,125个负极耳,与全极耳相似)。