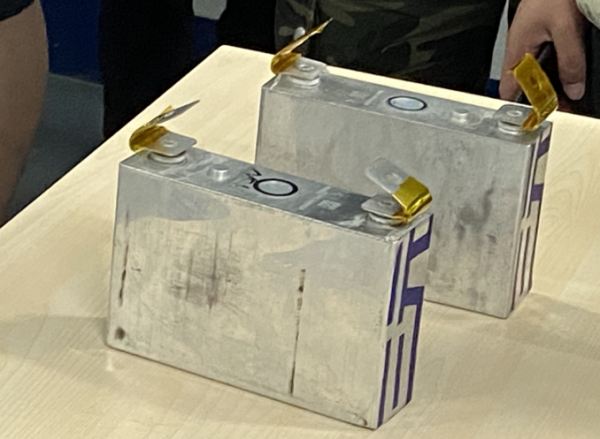

黄胶和黑胶极耳的比较

DNP黑胶的功能层,PEN和PPa层,是由不同的物质复合而成的,经过电解质的浸泡,界面越来越多的脱胶和脱落。而在黑胶PPa层中有3种不同的熔点物质,黑色颜料: 66℃,PE 105℃,PP 167℃,这使得界面更加不稳定。

而黄胶极性本身的功能层熔点在300℃以上,热封时更容易操作。中间功能层用无纺布纤维层代替原来的聚乙二醇萘酯,界面融合效果比黑胶好,但仍不能解决不同物质之间完全融合的问题。由于黄胶PPa层的工艺原因,热封后会变硬,失去弹性,在封装电池和后期加工(转镍、加板)时,会使板胶和金属片容易断裂,从而使电池产生漏气和气体膨胀。

黄胶和白胶焊片的比较

白胶是由三层不同功能的PP材料共挤而成的。其功能层的热封温度较宽165~167℃,略低于电池包装温度(180~220℃),可有效防止切面短路,增加电池包装的工作温度范围,提高电池生产的成品率。

由于采用了PP层技术,黄色胶极耳在热封后会变得异常坚硬,失去弹性,在封装电池和后期加工(转镍、加板)时,会造成胶极耳的橡胶和金属断裂,从而造成电池漏液和气体膨胀,而白色胶极耳由于三个功能层的材料属于同一材料(PP型),在热封后仍能保持高弹性。

白胶片与单层白胶的比较

单层白胶类似于最初的铝塑膜内层,因为只有一个熔点,热封温度超过熔点,容易导致完全熔化而短路,热封温度不够形成软化,会导致铝塑膜的CPP层没有完全熔化聚合,电池容易漏液和膨胀。对于三层结构的白膜,由于外层采用了与铝塑膜内层相似的材料,保证了与铝塑膜的融合,且表面改性PP与中间层PP的温差较大,热封温度较宽,使包装的可操作性更强,保证了膜胶与铝塑膜之间包装的可靠性。下表是80μm厚的三层白胶膜与80μm厚的单层白胶膜进行凸版硬封试验的对比。

三层白胶凸点与三层或五层白胶凸点的比较(正面和背面)

如前所述,三层白胶凸点的外层是由类似于铝塑膜内层的材料制成的,较宽的热封温度保证了与铝塑膜的融合,而3层PP之间的明显温差使包装的可操作性更高。

凸点的表面分为正凸点和负凸点。如果在制作凸点的过程中把凸点颠倒过来,凸点处必然会出现漏芯,这样的事故在中国已经发生过多次。如果严格控制凸点的生产过程,不发生用错凸点的问题,凸点与金属带的熔合强度将高于普通三层凸点的水平。