光伏焊带的生产过程对于其最终品质有着至关重要的影响,整个流程从选材到成品出厂都需要严格控制。要保证光伏焊带的品质,需要注意以下几个关键步骤和控制要点:

1. 原材料的选择

铜基材的选择:光伏焊带的主要原材料是铜带。铜材必须具有高导电性和良好的延展性,常用的材料为99.99%的高纯度无氧铜,这样能够确保焊带具有良好的导电性,减少电能传输损耗。

镀锡材料:镀锡层是焊带的关键部分,起到防止氧化和提高焊接性能的作用。一般采用高质量的纯锡或锡合金进行镀层。需要根据客户需求选择是否使用有铅或无铅镀锡材料。

2. 压延与拉伸

铜带的压延:铜带通过轧机进行压延,将其厚度加工到所需的规格。这个过程需要精准的设备和控制系统,以确保铜带厚度均匀,表面光滑平整。

拉伸处理:压延后的铜带会经过多次拉伸处理,以提高其强度和延展性。这一过程同样需要严格的张力控制,防止铜带在加工过程中出现裂纹或变形。

3. 清洗和去油

表面清洁处理:在进入镀锡工序之前,铜带需要进行彻底的清洗和去油处理,清除铜带表面的油污、氧化物和其他杂质,以确保镀锡层能够均匀附着在铜带表面。

使用酸洗或碱洗:常用酸洗或碱洗工艺对铜带进行深度清洁,之后通过高温水洗和干燥,确保铜带表面无残留物质。

4. 镀锡工艺

热浸镀锡:将清洁后的铜带通过熔融锡液槽,表面会均匀地附上一层锡层。镀锡的厚度需要根据不同的产品要求进行精确控制。镀锡温度、时间和锡液的纯度直接决定了焊带的质量和焊接效果。

电镀镀锡:另一种常用的方法是电镀法,通过电化学反应,将锡均匀镀到铜带表面。这种方式可以更好地控制镀层的厚度,适用于一些对厚度精度要求较高的产品。

5. 退火处理

软态与硬态控制:生产过程中,焊带需要进行退火处理,以达到所需的软态或硬态。退火工艺通过高温热处理,消除铜材的加工硬化现象,确保焊带具有良好的延展性和可焊性。退火温度和时间需要严格控制,以确保焊带的强度和柔软度符合客户要求。

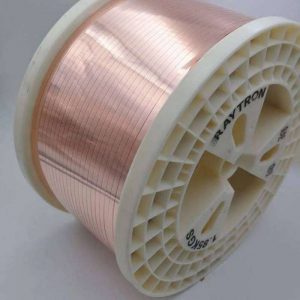

6. 成卷

成卷工艺:经过压延的焊带会被卷成特定的卷径,并通过自动化设备进行缠绕和包装。缠绕过程中必须控制好张力,避免焊带在储存和运输过程中出现弯曲或扭曲。

7. 质量检验

厚度和尺寸检验:生产后的光伏焊带会经过一系列的尺寸检验,确保厚度、宽度、镀锡层厚度等参数都符合产品标准。通常采用激光测量仪器来检测这些参数。

表面质量检验:通过目视检查或高清摄像系统,检测焊带表面是否存在气泡、划痕、氧化斑点等影响质量的问题。

性能测试:对焊带的导电性、抗拉强度、延展性等关键性能进行测试,确保其符合光伏组件的使用要求。

8. 包装与储存

防潮包装:合格的光伏焊带需要进行严格的防潮、防尘包装处理,使用真空包装或者防潮袋来避免在运输和储存过程中发生氧化和腐蚀。

贴标签与追踪:包装时会附上产品的批次号、规格等信息,方便客户追踪产品的生产情况,确保产品的可追溯性。

9. 生产过程的关键控制点

温度与张力控制:整个生产过程中,温度和张力是两个非常重要的参数。无论是镀锡工艺还是退火处理,都需要精确的温度控制。同时,拉伸和卷带时的张力控制也是确保焊带不变形、不起皱的关键。

镀锡层厚度控制:镀锡层厚度直接影响焊接的牢固性和导电性,因此在生产中需要实时检测锡层厚度,保证镀锡均匀且厚度适中。

10. 环保与安全生产

环保生产:光伏焊带的生产过程中,需关注对环境的影响。废水、废气的处理必须达标,尤其是酸洗废液和电镀废液的处理,需要经过专门的环保设施进行处理。

安全生产:镀锡过程涉及高温熔锡,操作人员需要配备合适的防护装备。生产设备要定期维护,确保设备运行稳定,避免安全事故的发生。

通过严格把控每一个生产环节,并且确保设备的精度和操作流程的规范性,光伏焊带的生产可以实现高质量标准,满足光伏组件对导电性、焊接性和耐用性的高要求。